I. PHẠM VI SỬ DỤNG:

1. Ngành công nghiệp thực phẩm và đồ uống:

- Các nhà sản xuất nước giải khát, nước ngọt, nước trái cây, sữa và các sản phẩm đóng chai khác.

- Các cơ sở sản xuất thực phẩm đóng hộp, hũ thủy tinh như nước sốt, thực phẩm khô, và thực phẩm chế biến sẵn.

2. Ngành dược phẩm và mỹ phẩm:

- Các công ty sản xuất dược phẩm, vitamin, và thực phẩm chức năng thường sử dụng máy bọc nhãn màng co để gắn nhãn trên các sản phẩm dạng chai, hũ.

- Các nhà sản xuất mỹ phẩm, dầu gội, và các sản phẩm chăm sóc cá nhân sử dụng máy này để đảm bảo sản phẩm được đóng gói chắc chắn và thẩm mỹ.

3. Ngành công nghiệp hóa chất:

- Các nhà sản xuất hóa chất như thuốc tẩy, dung dịch vệ sinh, hoặc hóa chất nông nghiệp thường sử dụng màng co để bao bọc sản phẩm trong quá trình vận chuyển và lưu trữ.

4. Ngành công nghiệp điện tử và công nghiệp tiêu dùng:

- Các thiết bị điện tử nhỏ, đồ gia dụng, đồ chơi hoặc dụng cụ cũng có thể được đóng gói bằng máy chụp màng co để bảo vệ khỏi bụi bẩn và va đập trong quá trình vận chuyển.

5. Ngành xuất khẩu:

Các doanh nghiệp xuất khẩu sản phẩm thường sử dụng máy chụp màng co để bảo vệ sản phẩm khi vận chuyển đường dài, đảm bảo hàng hóa không bị hư hỏng hoặc nhiễm bẩn.

II. NGUYÊN LÍ HOẠT ĐỘNG:

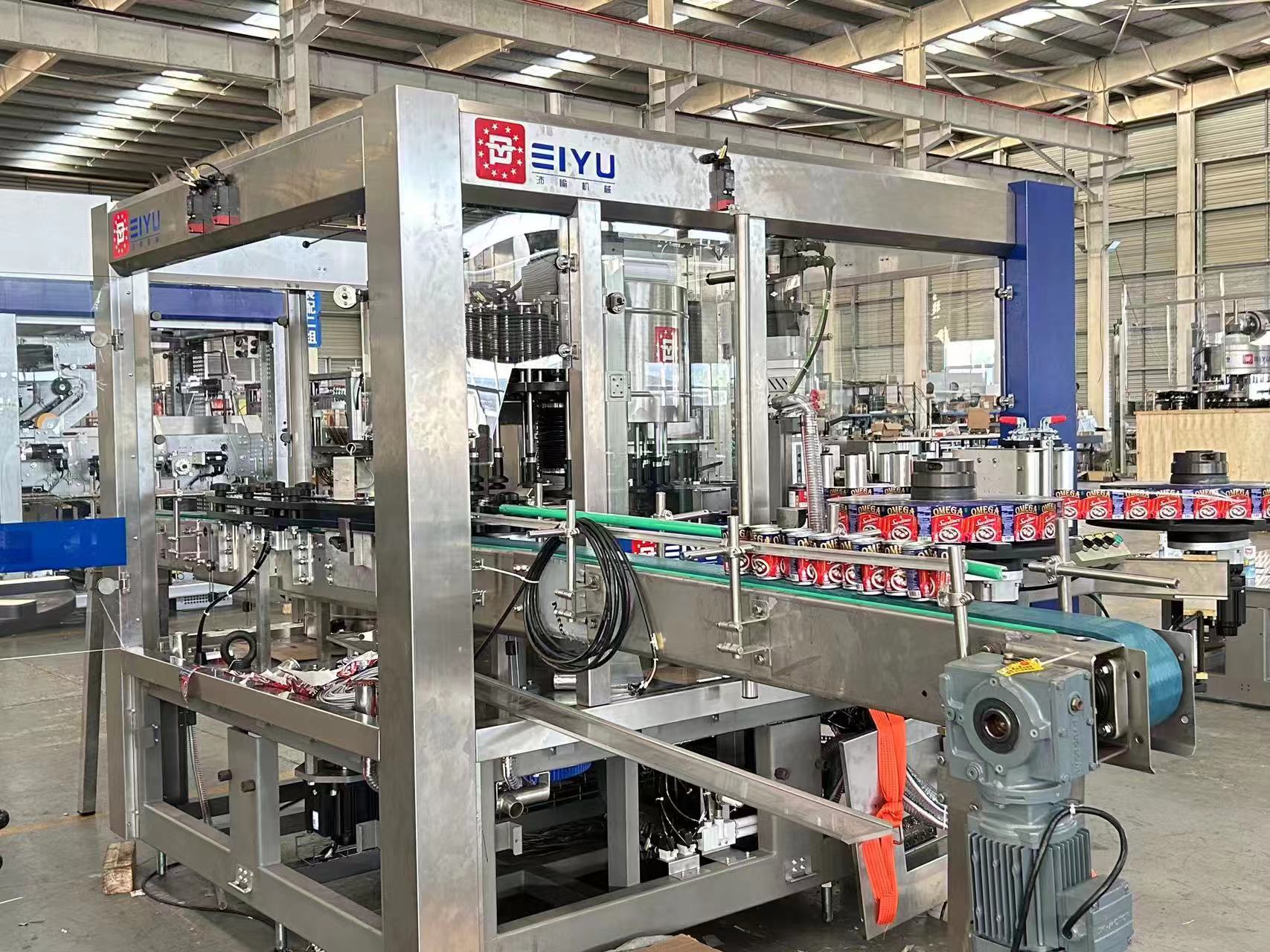

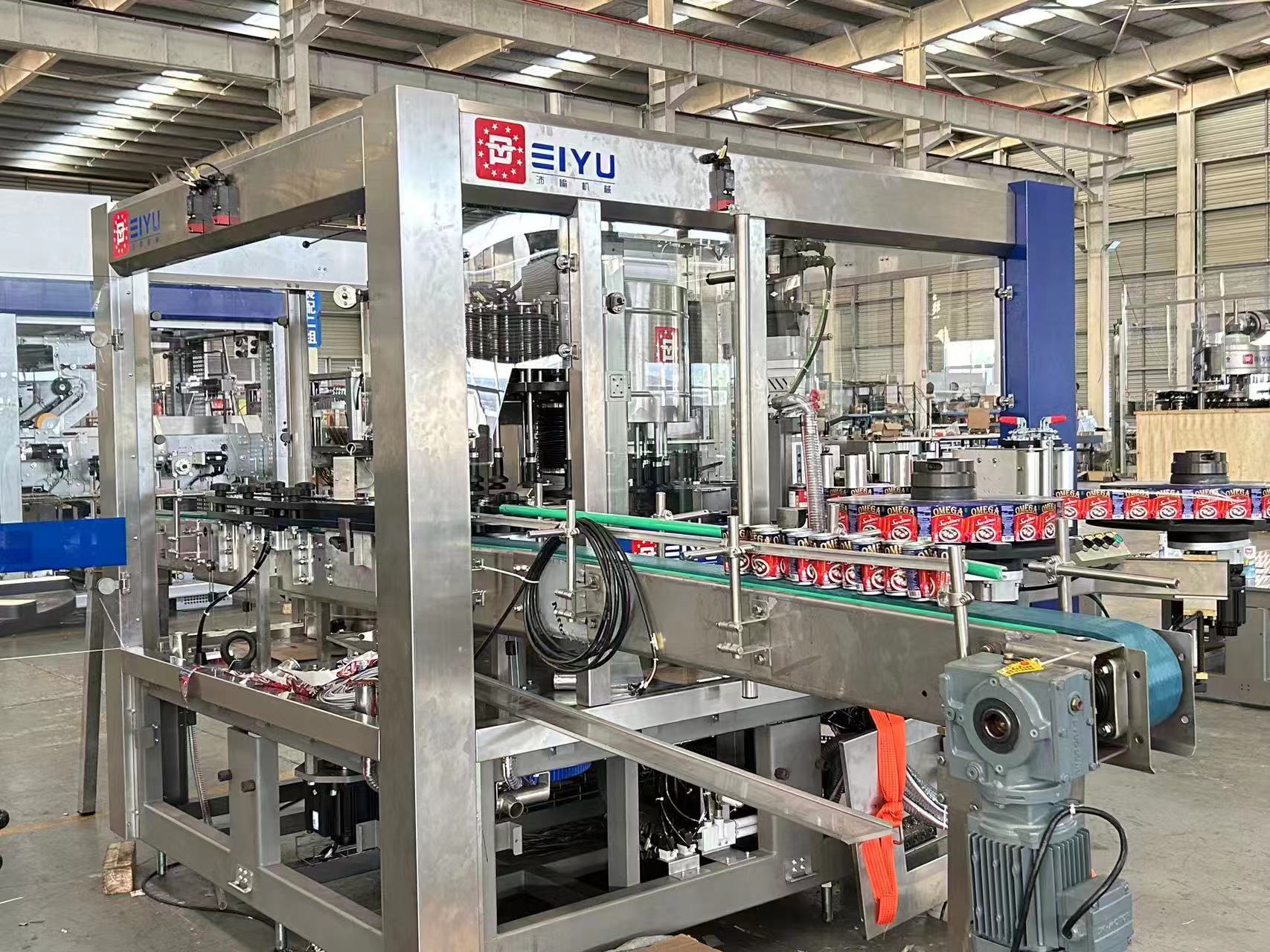

1. Máy bọc nhãn màng co (Shrink Sleeve Labeling Machine):

Nguyên lý hoạt động chính:

-

Bước 1: Cấp nhãn màng co

Màng co (dạng ống) được cắt thành từng đoạn với kích thước phù hợp với sản phẩm. Máy sẽ tự động gắn nhãn màng co này lên thân sản phẩm (chẳng hạn như chai, lọ, hoặc hộp). -

Bước 2: Di chuyển sản phẩm qua hệ thống gia nhiệt

Sau khi nhãn màng co đã được đặt lên sản phẩm, các sản phẩm sẽ di chuyển qua buồng gia nhiệt hoặc buồng hơi nước (tùy thuộc vào loại máy). Ở đây, màng co sẽ tiếp xúc với nhiệt độ cao, làm cho nó rút lại và bám chặt vào bề mặt sản phẩm. -

Bước 3: Hoàn tất và đóng gói

Sau khi màng co đã co lại hoàn toàn, sản phẩm được đưa ra khỏi buồng nhiệt và sẵn sàng cho bước đóng gói tiếp theo.

Công nghệ gia nhiệt:

- Máy có thể sử dụng buồng nhiệt (air heat shrink tunnel) hoặc buồng hơi nước (steam shrink tunnel). Tùy thuộc vào loại sản phẩm và chất liệu màng co, lựa chọn buồng nhiệt hay buồng hơi sẽ mang lại hiệu quả khác nhau. Buồng hơi nước thường cho độ co đều hơn và không gây biến dạng cho sản phẩm nhạy cảm.

2. Máy chụp màng co (Shrink Wrapping Machine):

Nguyên lý hoạt động chính:

-

Bước 1: Đặt sản phẩm vào màng co

Sản phẩm (có thể là một hoặc nhiều sản phẩm được gói chung) được đặt lên băng chuyền hoặc bàn máy. Màng co sẽ bao bọc xung quanh sản phẩm qua cơ chế tự động hoặc bán tự động. -

Bước 2: Hàn màng co

Sau khi màng nhựa đã được quấn quanh sản phẩm, các mép màng được hàn lại bằng thanh hàn nhiệt, tạo ra một lớp bao kín quanh sản phẩm. -

Bước 3: Gia nhiệt để co màng

Sản phẩm được chuyển vào buồng nhiệt. Nhiệt độ trong buồng làm cho màng co rút lại và ôm sát sản phẩm, tạo ra một lớp bảo vệ chắc chắn và gọn gàng. -

Bước 4: Làm mát và hoàn tất

Sau khi rời khỏi buồng nhiệt, sản phẩm được làm mát để màng co định hình ổn định. Sau đó sản phẩm sẵn sàng để được vận chuyển hoặc đóng gói thêm.

Công nghệ gia nhiệt:

- Máy thường sử dụng buồng nhiệt đối lưu hoặc buồng thổi hơi để gia nhiệt và làm co màng.

III. TÍNH NĂNG THIẾT BỊ:

-

Tính năng của máy bọc nhãn màng co:

- Tốc độ cao: Máy có thể hoạt động tự động hoặc bán tự động với tốc độ cao, đảm bảo dán nhãn nhanh chóng cho hàng loạt sản phẩm.

- Cắt nhãn chính xác: Trang bị cảm biến và hệ thống cắt nhãn tự động, đảm bảo nhãn màng co được cắt đúng kích thước và vị trí mong muốn.

- Đa dạng kích thước và hình dạng sản phẩm: Hỗ trợ nhiều loại chai, lọ có kích thước và hình dáng khác nhau, từ chai tròn, hình vuông đến các dạng không đồng đều.

- Buồng nhiệt hoặc buồng hơi nước: Có thể lựa chọn công nghệ gia nhiệt bằng buồng nhiệt hoặc buồng hơi nước, tùy thuộc vào yêu cầu cụ thể của sản phẩm và chất liệu màng.

- Điều chỉnh nhiệt độ tự động: Tính năng kiểm soát nhiệt độ tự động giúp tối ưu hóa quá trình co màng, tránh gây cháy hay làm hỏng sản phẩm.

-

Tính năng của máy chụp màng co:

- Đóng gói linh hoạt: Có thể đóng gói một sản phẩm hoặc nhóm sản phẩm cùng lúc, giúp tiết kiệm thời gian và chi phí vận chuyển.

- Hệ thống hàn nhiệt hiện đại: Được trang bị thanh hàn nhiệt đảm bảo mối hàn chắc chắn, gọn gàng.

- Tùy chỉnh kích thước màng co: Hỗ trợ nhiều kích thước và loại màng khác nhau như PVC, POF, PET, PE.

- Tốc độ đóng gói cao: Máy chụp màng co hoạt động nhanh chóng, tăng năng suất đóng gói, phù hợp với quy mô sản xuất công nghiệp.

- Thiết kế thân thiện với người dùng: Giao diện điều khiển đơn giản, dễ vận hành và bảo trì.

IV. THÔNG SỐ KĨ THUẬT:

V. KẾT LUẬN:

Máy bọc nhãn màng co và máy chụp màng co là những thiết bị quan trọng trong quá trình đóng gói hiện đại, giúp tối ưu hóa quy trình đóng gói sản phẩm, nâng cao tính thẩm mỹ và bảo vệ sản phẩm tốt hơn trong quá trình vận chuyển. Các thiết bị này có khả năng tùy chỉnh linh hoạt, phù hợp với nhiều loại sản phẩm và ngành công nghiệp khác nhau. Sự tự động hóa và công nghệ hiện đại của các máy này giúp tăng năng suất sản xuất, tiết kiệm thời gian và chi phí cho doanh nghiệp.

Chuyên nghiệp và chính xác: Dịch vụ lắp đặt cần được thực hiện bởi đội ngũ kỹ thuật viên có tay nghề cao, đảm bảo máy móc được cài đặt đúng cách và vận hành trơn tru. Quá trình này cần kiểm tra kỹ lưỡng các thông số kỹ thuật để đảm bảo máy hoạt động ổn định ngay từ đầu.

Đào tạo sử dụng: Một phần quan trọng của dịch vụ lắp đặt là cung cấp hướng dẫn sử dụng chi tiết cho người vận hành. Điều này giúp doanh nghiệp hiểu rõ quy trình chiết rót, tránh những lỗi sai trong thao tác và bảo vệ máy tốt hơn.

Bảo hành tận nơi: Trong thời gian bảo hành, dịch vụ cần hỗ trợ nhanh chóng và có khả năng sửa chữa tại chỗ. Điều này đảm bảo máy sẽ được khắc phục sự cố kịp thời, không ảnh hưởng lớn đến quy trình sản xuất.

Dịch vụ hậu mãi tốt: Dịch vụ bảo hành chất lượng cần bao gồm bảo dưỡng định kỳ, kiểm tra hệ thống và cung cấp phụ tùng thay thế khi cần thiết. Điều này giúp doanh nghiệp tối ưu hóa chi phí vận hành, đảm bảo máy luôn hoạt động ổn định và bền bỉ.

Tư vấn kỹ thuật: Dịch vụ bảo hành sẽ cung cấp các dịch vụ tư vấn kỹ thuật nhằm cải thiện hiệu suất máy, giúp doanh nghiệp tối ưu hóa quy trình sản xuất và giảm thiểu rủi ro sự cố máy móc.